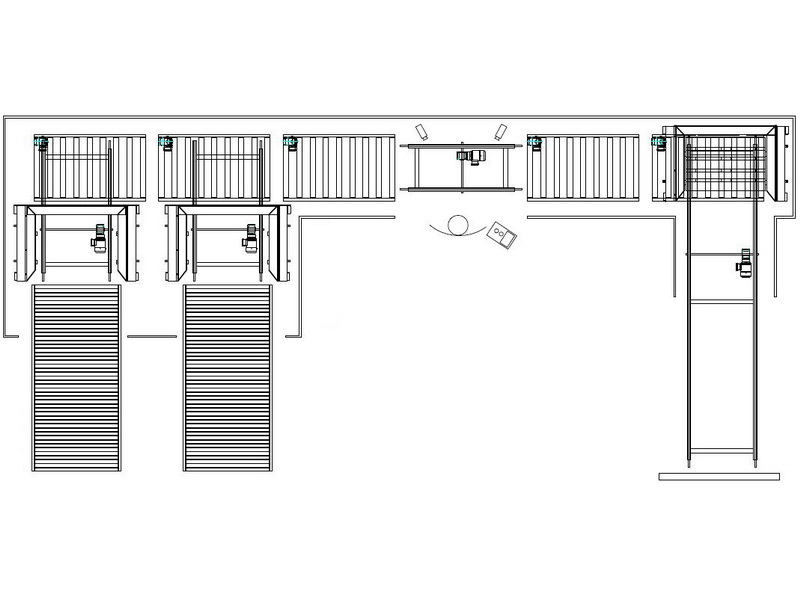

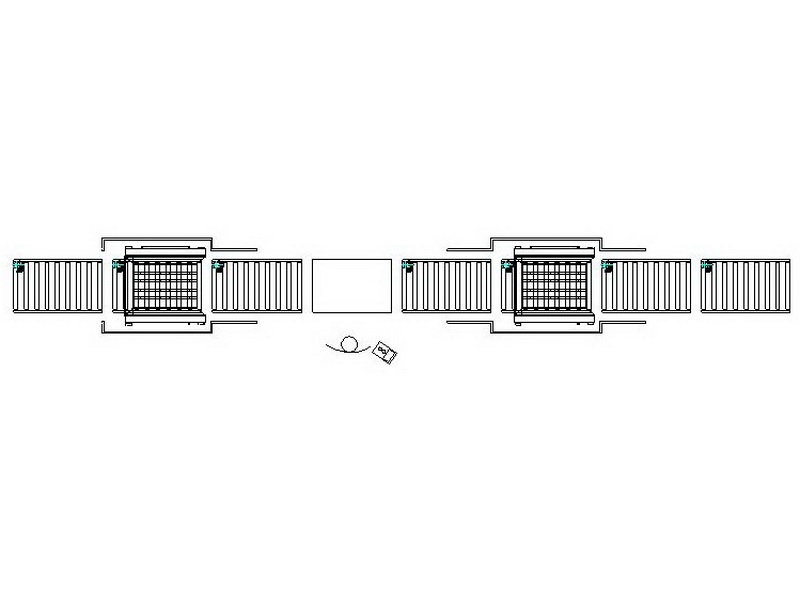

Sortieranlagen mit visueller Palettenprüfung

Zur Kontrolle werden die Paletten dem Mitarbeiter auf einem speziellen Transporteur dargestellt. Spiegel für die Betrachtung der Rückseite und der beiden Kopfseiten oder ein Kamerasystem für die Betrachtung der Palette von unten ermöglichen optional eine komplette Übersicht über die Palette.

Zur Begutachtung wird die Palette jeweils entstapelt und nach der Qualifizierung entsprechend des Begutachtungsergebnisses in mehreren Palettenstaplern aufgestapelt und zur Abholung bereit gestellt.