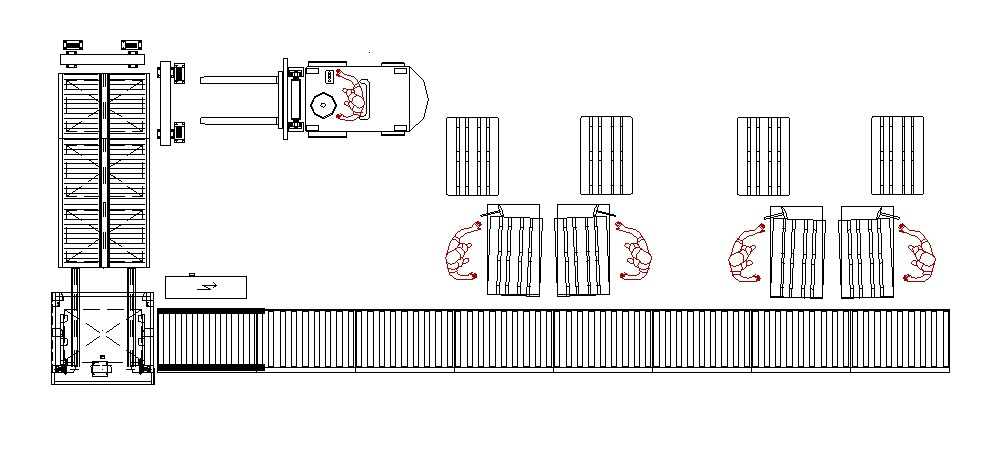

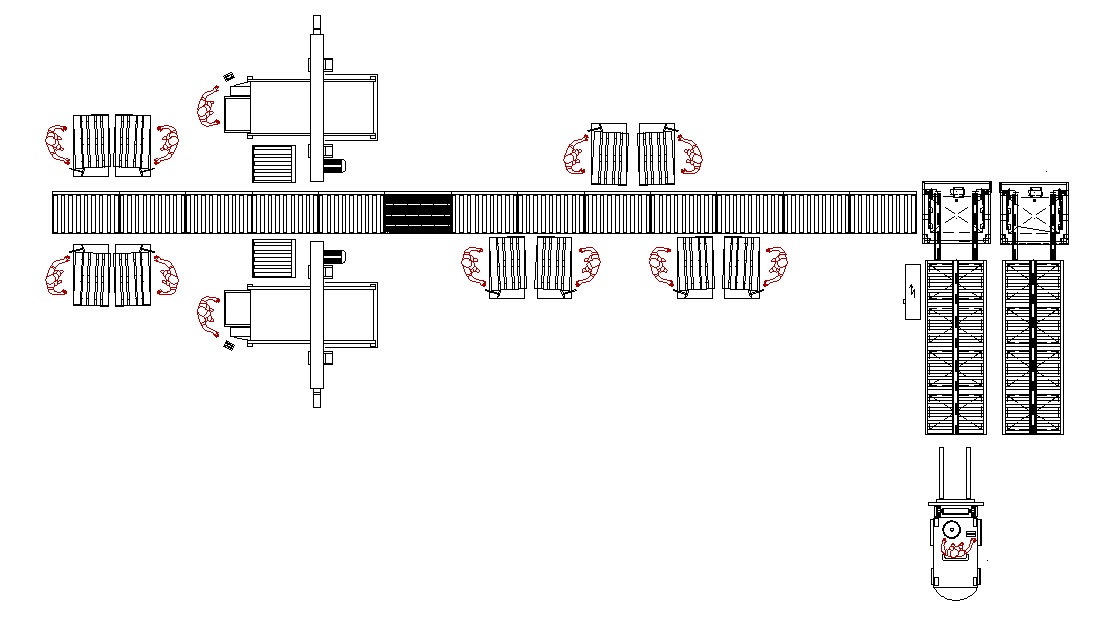

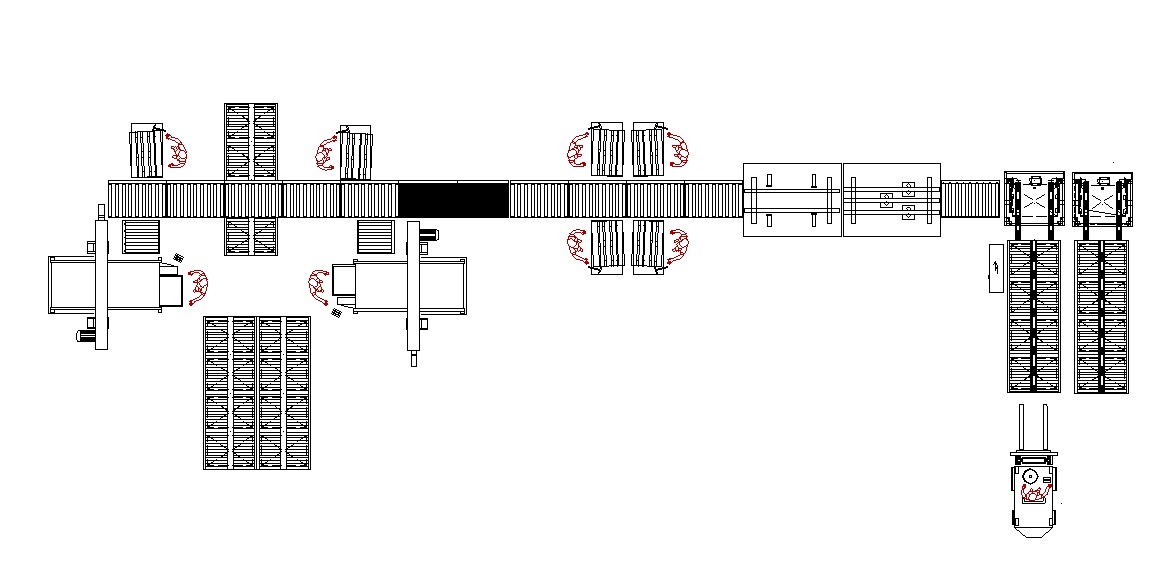

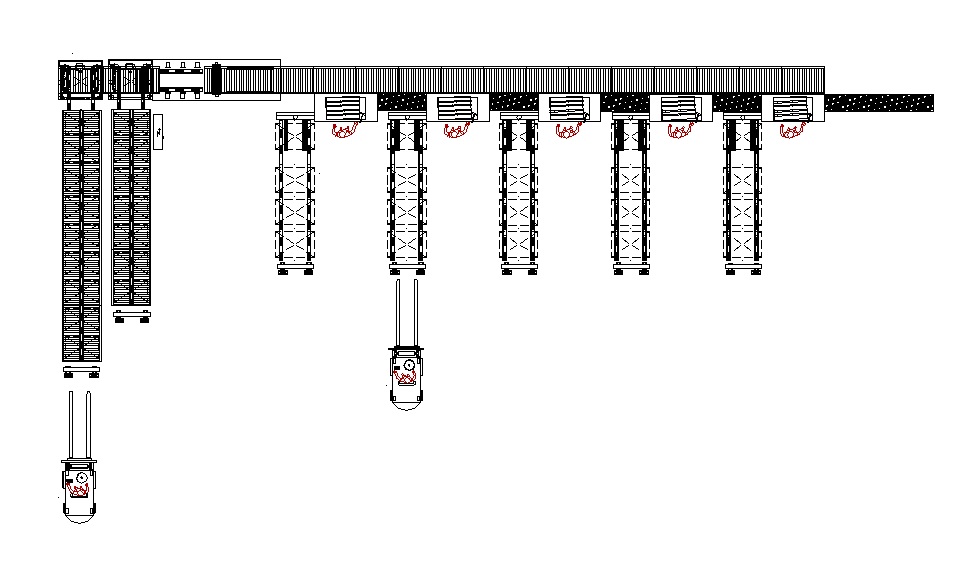

Unterschiedliche Typen von Reparaturanlagen

Die Palettenreparatur ist eigentlich recht einfach: Arbeitstisch, Sichelsäge und Schussgerät … Leider ist die Realität deutlich komplexer. Um effektiv in großer Menge Paletten reparieren zu können, sind gute unterstützende Maschinen notwendig. Ziel ist es, die Leistung zu steigern und die Mitarbeiter zu schonen.

Nur beispielhaft sind im Folgenden einige Typen von Palettenreparaturanlagen dargestellt. Jede Reparaturanlage ist individuell. Lösungen von der Stange sind selten praktikabel. Darum gehen wir immer von Ihren Anforderungen bei der Palettenreparatur aus. Wichtig sind die geforderte Anlagenleistung ebenso wie der vorhandene Platz und der gesteckte Kostenrahmen.